聚合氣化铝(PAC)是一种高性能无机高分子絮凝剂,由于分子结构大,吸附力强,凝集力强,形成的絮体大,沉降快,投加量少的特点。聚铝实质上是铝盐在水解-聚合-沉淀的动力学过程中的中间产物,其化学形态属于多核羟基配合物。

聚铝的生产方法很多,使用的原料包括金属铝、氯化铝、硫酸铝、氢氧化铝、铝酸钙、铝钒土、铝灰等。其中以铝灰为原料采用酸溶一步法制备聚合氣化铝的方法成本最低,因此在工业生产中得到广泛的应用。本文考察了聚合氯化铝制备过程中铝灰、盐酸、水三者

的用量对产品AL2O3含量和盐基度的影响,并考察了产品的混凝沉降性能。

1实验部分

1.1聚合氯化铝的合成

称取一定量的铝灰于四口烧瓶中,水洗,将上层清液取出,在滴液漏斗中加入盐酸,慢慢滴入四口烧瓶,边搅拌边反应,温度很快升至95℃以上,控制反应温度在100℃左右,反应6-12h后,自然降温,将物料稀释至原来物料密度的1.25倍,在95℃下保温熟化15-24h,

上层清液即为液体聚合氯化铝。

1.2 AL2O3含量和盐基度测定

1.3混凝实验

将制备的聚合氯化铝在混凝搅拌实验仪上进行混凝实验,所用废水为浊度为107NTU的池塘水。

2结果与讨论

2 1水、盐酸、铝灰用量对聚合氯化铝产品质量的影响

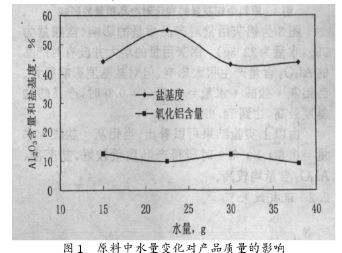

从图1可以看出,当盐酸(25g)和铝灰量(15g) 不变时,水的用量对产品盐基度的影响较大,对产品AL2O3含量影响并不大。三者最佳的配比(质量比)为铝灰∶盐酸∶水量=0.6∶1∶0.9,此时产品的盐基度为54.95%,AL2O3含量为9.81%。

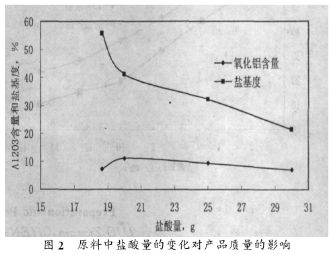

图2表明,当水量(22.5g)和铝灰量(10g)不变时,盐酸量增大降低了产品的盐基度。这是因为盐酸量的增大必然減少产品中羟基的数量,因而导致盐基度的下降。当盐酸用量为20g时产品AL2O3含量最高,达到11.01%。

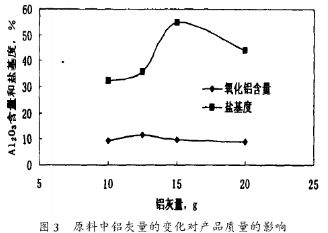

图3为铝灰用量对产品质量的影响(盐酸量为25g,水量为22.5g)。铝灰用量的增大并没有对产品的AL2O3含量产生很大影响,但对盐基度影响很大。 当铝灰∶盐酸∶水量=0.6∶1∶0.9时,产品的盐基度最高,达到54.95%。

由以上实验结果可以看出,当铝灰:盐酸:水 量=0.6∶1∶0.9时所得产品质量较好,盐基度、AL2O3含量均较高。

2 2混凝效果

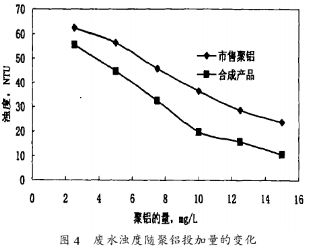

将按照铝灰:盐酸:水量=0.6∶1∶0.9的比例制备的聚合氯化铝与市售食品级聚铝进行了混凝对比实验,结果如图4所示。

图4表明,按照铝灰∶盐酸∶水量=0.6∶1∶0.9的比例制备的聚合氯化铝具有优异的性能,在所有实验浓度范围内,合成产品的混凝性能均优于 市售产品。当其用量为15mg/l时,可使废水的浊度降低到10NTU以下。

3结论

(1) 采用铝灰为原料制备聚合氣化铝时,最佳的原料配比为铝灰∶盐酸∶水量=0.6∶1∶0.9,所制备聚合氯化铝盐基度达到50%以上,AL2O3含量9 5%以上。

(2) 按照最佳原料配比制备的聚合氣化铝具有优异的混凝性能,用量在15mg/l时,可使废水的浊 度降至10NTU以内。

客服1

客服1